top of page

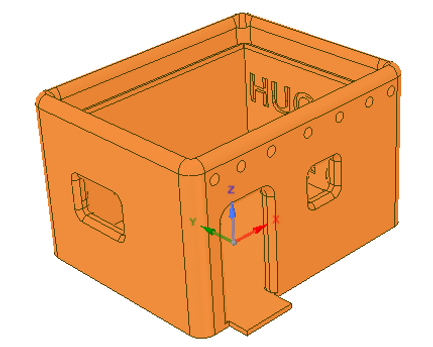

Difficile de faire plus simple : une seule pièce d'habitation et un toit plat.

Dimensions extérieures : environ 45 x 54 x 33 mm.

Quatre ouvertures dont une porte.

... et c'est tout.

Plus modeste, on peut pas.

Les murs ont une épaisseur de 3 mm.

Difficile de faire plus simple : une seule pièce d'habitation et un toit plat.

Dimensions extérieures : environ 45 x 54 x 33 mm.

Quatre ouvertures dont une porte.

... et c'est tout.

Plus modeste, on peut pas.

Les murs ont une épaisseur de 3 mm.

Pour imprimer cette petite maison j'ai choisi du fil PolyWood. C'est un PLA avec du bois qui donne à la pièce un aspect "bois mat" ou "terre sèche". Facile à enduire et à peindre.

Suivant l'imprimante utilisée, il sera nécessaire de réduire au papier de verre les dimensions du toit pour qu'il s'encastre correctement et vienne en appui sur les petites nervures qui ceinturent le bâtiment à l'intérieur des murs.

Pour éviter l'affaissement des linteaux l'impression est paramétrée avec "supports d'impression", c'est à dire que les porte et fenêtres (ben oui, ya qu'une porte ! ) seront remplies d'une sorte de nid d'abeille qui supportera les linteaux au moment de leur impression.

Il faudra ensuite désoperculer toutes les ouvertures pour les débarrasser de ces supports, puis ébavurer correctement.

La maison, avec son toit, et la porte partiellement désoperculée.

Note :

Cette petite maison peut être facilement imprimée à l'échelle "N".

Il suffit, dans CURA by Dagoma, d'utiliser les mêmes fichiers ".stl" et d'appliquer le coefficient de réduction 0,54. (Hé oui ! Pas besoin de redessiner).

L'impression prendra 20 minutes et 4 grammes de PLA pour un coût matière de l'ordre de 0,20€ !

Si l'échelle 1:43 vous tente, il suffit d'appliquer un coefficient x2 dans CURA.

Il faudra 5 heures d'impression et 73 grammes de PLA (moins de 4€).

C'est encore jouable.

Ah ! petite remarque : le bâtiment est marqué "HUGO 2017" à l'intérieur.

Mon petit fils voulait que "son œuvre" soit signée ! (c'est la seule chose que j'ai faite sur ce modèle).

Téléchargements :

Petite maison en adobe

Un de mes petits fils voulait absolument dessiner et imprimer une maison en 3D.

J'ai orienté son choix vers un modèle simple : une petite maison de paysan modeste de la région de Santa Fe, en adobe, qui va me servir sur mon réseau. Tant qu'à faire...

Mes logiciels

Logiciel de dessin 3D :

Il existe de nombreux logiciels de dessin en 3D.

Si on veut des bonnes possibilités de dessin, il faut en choisir un bon.

Notre club a choisi DESIGNSPARK MECHANICAL (abrégé en "DSM"), TRES performant et pas si difficile que cela à maîtriser contrairement aux premières impressions.

Il est gratuit.

Il enregistre les dessins au format .rsdocx

Il peut enregistrer les dessins au format .stl, ce qui est INDISPENSABLE pour le logiciel de tranchage et de préparation de l'impression.

Petit bémol : l'ordinateur sur lequel on fait fonctionner DSM doit avoir une carte video performante avec OpenGL d'une version récente, sinon DESIGNSPARK MECHANICAL ne démarre même pas.

Logiciel de "tranchage" et de préparation de l'impression :

Dagoma, le fabriquant de la DiscoEasy200, propose en téléchargement gratuit sur son site une version épurée mais très efficace du logiciel CURA.

CURA by DAGOMA

Ce logiciel permet de lire les fichiers .stl et de paramétrer l'impression des pièces :

-

nombre de pièces ;

-

position des pièces sur le plateau ;

-

symétrisation ;

-

échelle réglable globalement ou indépendamment sur chaque axe ;

-

épaisseur des couches ;

-

choix de la qualité du fil ;

-

taux de remplissage des parties creuses ;

CURA by DAGOMA génère alors un fichier nommé dagoma0.g et l'enregistre sur une carte SD (fournie avec l'imprimante).

On introduit cette carte SD dans le lecteur de l'imprimante... et c'est parti !

Note : le fichier dagoma0.g est un descripteur "gcode" (sous forme texte) de chacune des couches d'impression : il décrit tous les trajets de la buse d'impression.

N.B. Dagoma propose sur son site des tutoriels très bien faits.

Résumé du cycle de création d'une pièce :

-

dessin de la pièce sur DESIGNSPARK (ou votre logiciel 3D préféré) :

-

enregistrement au format .stl (n'oubliez surtout pas d'enregistrer votre conception d'abord au format .rsdoc de DSM si vous voulez pouvoir la modifier ultérieurement) ;

-

paramétrage de l'impression dans CURA by DAGOMA et enregistrement du fichier dagoma0.g sur la carte SD ;

-

introduction de la carte SD dans le lecteur de la DiscoEasy et mise en route de la DiscoEasy ;

Ecran de contrôle :

Dagoma propose pour 49 € un écran de contrôle additionnel (petit boitier orange sur la gauche de la machine).

Dagoma fournit aussi la mise à jour du programme interne de la DiscoEasy200 pour l'adapter au fonctionnement AVEC écran.

C'est un achat que je ne regrette vraiment pas.

... est c'est facile à installer.

Sans l'écran :

Sans l'écran, la DiscoEasy200 démarre dès qu'on l'allume, et elle traite le seul fichier enregistré sur la carte SD (de plusieurs Go !), et qui se nomme dagoma0.g

On ne peut donc pas enregistrer sous des noms différents plusieurs créations 3D et choisir celle qu'on imprime.

De plus, si une coupure électrique intervient en cours d'impression, l'imprimante s'arrête mais redémarre automatiquement dès que la tension est rétablie... oui, mais pas là où elle s'était arrêtée !

⇒ si l'imprimante est alors sans surveillance (c'est ce qui se passe quand l'impression dure plusieurs heures), elle redémarre du début et la tête d'impression vient buter dans la partie déjà imprimée de la pièce avec un risque absolu d'endommager l'imprimante.

Avec l'écran :

Dagoma propose sur son site des videos pour montrer le fonctionnement de l'écran additionnel.

Je ne vais citer ici que quelques "plus" apportés par cet écran :

-

on peut enregistrer de très nombreux fichiers au format "gcode" sur la carte SD en leur donnant un nom explicite [Nom_creation].g. Sur l'écran, un menu déroulant permet de choisir celui qu'on veut imprimer ;

-

important : l'imprimante ne démarre que lorsqu'on confirme le fichier "[---].g" choisi ;

-

encore plus important : si une coupure électrique intervient, l'imprimante ne redémarre pas lors du rétablissement de la tension, protégeant ainsi la machine (la pièce est perdue, mais la machine est préservée) ;

-

on peut modifier la vitesse d'extrusion et la température du fil en cours d'impression ;

-

on peut stopper provisoirement une impression, changer de couleur de fil, et redémarrer là où l'imprimante s'était arrêtée ;

-

on peut préchauffer le fil avant de démarrer une impression. Ceci permet entre autre d'installer un nouveau fil. Sans cela l'ancien fil reste bloqué dans la buse quand la tête de l'imprimante est froide ;

Beaucoup d'autres paramètres sont accessibles par les menus.

En particulier on peut modifier le calage de l'axe Z (axe vertical), ce qui permet d'ajuster finement le comportement de la première couche : très utile lorsqu'on installe provisoirement (ou définitivement) le plateau PRINTinZ par dessus le plateau d'origine.

Compléments

Il existe bien entendu d'autres logiciels de dessin 3D.

Parmi les plus connus :

-

SketchUp (uniquement en version payante depuis 2021) ;

-

AutoCad (payant) ;

-

Blender (gratuit. Existe dans les deux mondes : Windows et Linux) ;

-

SolidWorks ;

-

TinkerCad (simple mais efficace) ;

-

...

Pour les logiciels de préparation d'impression, le choix est conséquent :

-

Repetier Host ( TRÈS complet mais aussi TRÈS complexe. Permet tous les paramétrages pour tout type d'imprimante. Linux et Windows) ;

-

CURA (Très complet. Pour tout type d'imprimante. Linux et Windows) ;

-

CURA by Dagoma (version édulcorée, adaptée aux imprimantes de la marque. Simple et efficace) ;

-

CURA pour ELEGOO Neptune 3 ;

-

...

-

ReplicatorG (Linux et Windows) ;

-

PronterFace (Linux et Windows) ;

Il existe aussi des logiciels dédiés à des marques ou modèles d'imprimantes :

-

MakerWare pour MakerBot ;

-

Zprint pour Zprinter 3D system ;

-

...

That's all Folks !

Logiciels 3D

Trucs et astuces

Accélérer l'impression

Bouton rotatif qui a du mal à "cliquer"

Changer de fil

Épaisseur incorrecte de la première couche

Erreur à ne pas commettre

Moteur d'extrusion qui "claque"

Nettoyage du plateau

Nettoyage du plateau équipé du ruban de masquage bleu de 3M

Après l'impression de quelques pièces, on constate une perte d'adhérence de la nouvelle impression (décollement des extrémités et même parfois, arrachage de la pièce en cours d'impression).

Les causes sont multiples mais les traces de doigts sont la principale de ces causes.

Remèdes :

-

nettoyage à l'eau du ruban bleu : redonne une bonne adhérence ;

Je recommande de le faire systématiquement avant chaque nouvelle impression.

-

nettoyage à l'alcool ( ménager ou médical, càd méthylique ou éthylique) : donne une TRES forte adhérence ;

(A ne pratiquer que pour des pièces de petites tailles pour lesquelles on ne souhaite pas (ou ... on ne peut pas) utiliser le paramètre "Amélioration de la surface d'adhésion" dans CURA).

Moteur d'extrusion qui "claque"

Plusieurs cas possibles :

-

l'extrudeur "claque" lors de la première couche.

Le calage de l'axe Z (vertical) est trop bas : la buse est un peu trop près du plateau et le PLA ne sort pas en quantité suffisante.

Il faut revoir le calage de la buse.

C'est sans gravité a priori, mais si la pièce a une taille importante, ce claquement dure... longtemps. Outre que c'est agaçant, cela use le pignon de l'entraineur du fil dans l'extrudeur.

Autre risque : le plastic stagne dans la buse. Il risque de « cramer » et de boucher la buse en question.

Remède rapide : pendant que la machine dépose le tracé de la jupe, càd du contour de la future pièce (càd pendant que l'axe «Z» n'est pas commandé) on empoigne fermement l'une puis l'autre vis qui commandent l'axe «Z» et on les tourne dans le sens du vissage. On va donc forcer tour à tour chaque moteur pas-à-pas à «déraper» de 1, 2, 3, 4 ou 5 crans. On sent très nettement les crans. En observant l'écrasement du filet de matière déposé on sait de façon immédiate s'il faut s'arrêter ou rajouter 1 ou 2 crans.

Cette manipulation ne présente aucun danger ni pour la machine ni pour les moteurs.

Je pratique cette méthode depuis des années avec bonheur.

Autre avantage de cette méthode : si on réimprime une nouvelle pièce avant que la machine soit complètement refroidie, le capteur de proximité qui est ‒ malheureusement ‒ sensible à la température donnera chaque fois un calage légèrement différent. Dans ces conditions il est vain de vouloir re-régler l'axe «Z» dans les paramètres : on n'aura JAMAIS le réglage parfait puisque, le temps de faire ce réglage, la température du capteur aura changé !

⇒ l'ajustement «à la mimine» de l'axe «Z» en tout début d'impression reste la méthode la plus efficace de peaufiner le réglage de la première couche.

-

l'extrudeur "claque" en cours d'impression.

C'est toujours anormal.

Vérifier que la pièce s'imprime.

-

si la pièce ne s'imprime pas c'est très souvent le signe que la buse est bouchée

⇒ déboucher la buse en utilisant le programme proposé par DAGOMA (en téléchargement sur leur site) ;

-

c'est peut-être dû à une impureté dans le fil, ou à une saleté qui s'est introduite dans le conduit en polyéthylène en même temps que le fil. Ça m'est déjà arrivé ;

-

un autre cas peut aussi se produire. Lorsqu'on range une bobine de fil (pour en utiliser une autre) il faut faire TRÈS attention que l'extrémité libre du fil ne vienne pas, par son élasticité naturelle, passer sous une des spires précédentes. Dans ce cas, lors de l'utilisation suivante de cette bobine, le fil ne se déroule pas librement et finit même par se bloquer, tout simplement parce qu'on a fait l'équivalent d'un nœud et l'extrudeur n'arrive pas à entraîner le fil !

Changer de fil (avant impression)

Pour les heureux possesseurs de l'écran additionnel, c'est très simple.

-

CLIC (avec le bouton rotatif de l'écran) ;

-

Menu "Préparer" ;

-

Préchauffage PLA ;

-

attendre que la température indiquée soit environ 180°C ;

-

retirer le fil de la tête ;

-

couper le léger renflement à l'extrémité extraite de la buse à la pince coupante de façon que les biseaux soient sur l'extrémité du fil (et pas sur la chute).

Cela facilite la future ré-introduction du fil dans l'extrudeur ; -

introduire le nouveau fil jusqu'à ce qu'il dépasse d'environ 6 cm ;

-

introduire le fil dans la tête d'impression et pousser délicatement vers le bas ;

-

tenir le tube en polyéthylène, libérer l'entraîneur du moteur d'extrusion et continuer à pousser jusqu'à ce que le tube soit en butée dans le fond de la tête ;

-

démarrer une nouvelle impression.

Pour les heureux possesseurs du nouvel extrudeur c'est encore plus simple : le firmware gère ce problème.

Erreur à ne pas commettre

Pour les possesseurs de l'écran de contrôle.

Lorsqu'on est sur l'écran d'accueil, faire très attention de ne pas tourner le bouton par accident : le paramètre "Fr" serait modifié.

Or une valeur différente de 100% modifie la rapidité d'impression.

Cela peut être utile... mais à condition d'en bien connaître les conséquences, utiles ou néfastes.

Note : la modification de la valeur de Fr reste en mémoire tant qu'on éteint pas l'imprimante.

Huilage des guides et des vis

Environ toutes les 8 à 12 heures de fonctionnement.

Épaisseur incorrecte de la première couche

Lorsqu'une impression démarre, l'imprimante dessine un contour (jupe) à environ 6 mm de la pièce.

Il est important d'observer ce premier passage. Il donne des indications sur le calage de la tête. (voir la note ci-dessus).

Il semblerait que, en fonction de la température ambiante, ce calage de l'axe "Z" se modifie légèrement (modification de la sensibilité du palpeur. Cette modification de sensibilité m'a été confirmée par les ingénieurs de DAGOMA).

Toujours est-il que parfois cette première couche est trop épaisse et parfois trop mince, voir d'épaisseur nulle.

Sans l'écran supplémentaire, il faut alors refaire le réglage en couplant l'imprimante à l'ordinateur.

Pour les possesseurs de l'écran de contrôle, cela se passe dans le menu "Préparer / Réglage offset Z" :

-

avec le bouton rotatif, aller sur la valeur inscrite. Par exemple "-00,85"

-

si la première couche est trop mince, remonter le calage (avec le bouton rotatif) à environ -00,80 ou -00,75

-

si la première couche est trop épaisse (et n'adhère pas suffisamment) passer à -00,90 ou -00,95

Dans les 2 cas, terminer l'opération en cliquant avec le bouton.

La tête vient alors se positionner au milieu du plateau pour effectuer un calibrage. Attendre la fin de cette phase de calibrage avant toute autre action.

Bien entendu il faudra vérifier, au nouveau démarrage, que la première couche est redevenue correcte.

Note 1 :

Pour vérifier la première couche sans démarrer l'impression d'une vraie pièce, j'ai créé une "fausse pièce" qui est tout simplement un anneau de 40 mm extérieur, de 38,4 mm intérieur et 0,26 mm d'épaisseur.

L'anneau sera donc imprimé en une seule couche, entouré de sa jupe extérieure à 6 mm. C'est rapide et on évite ainsi un gaspillage de matière en cas de réglage incorrect.

Le fichier gcode est ICI.

Note 2 :

Il vaut mieux avoir une première couche trop mince plutôt que trop épaisse.

En effet, si la couche est trop épaisse, le contact thermique avec le ruban bleu du plateau est insuffisant pour obtenir une accroche.

La pièce risque de se décoller en cours d'impression, avec un beau gaspillage de matière.

Si la couche est trop mince on aura une accroche beaucoup plus forte.

La pièce sera difficile à décoller (voir TRES difficile si la surface en contact avec le plateau est importante), mais elle ne sera pas perdue.

Par contre le ruban bleu n'y survivra pas !

Accélérer l'impression

Depuis l'écran d'accueil (« Surveiller ») il est possible de modifier la vitesse d'impression en tournant le bouton.

Le paramètre "Fr" indique normalement à 100, c'est à dire "100% des consignes inscrites dans le gcode de la pièce imprimée".

Si on augmente cette valeur, l'impression sera accélérée, et vice versa.

Attention tout de même :

-

si on décélère trop, les parties fines risquent de s'affaisser, faute d'avoir trop chauffé ;

-

si on accélère trop, les couches risquent de ne plus adhérer entre elles et la pièce deviendra fragile ;

Bouton rotatif qui a du mal à "cliquer" (pour les possesseur de l'écran de contrôle)

Après quelques lancements d'impressions je me suis aperçu que j'avais de plus en plus de mal à cliquer avec le bouton rotatif. Comme s'il n'allait pas jusqu'au fond.

En réalité, l'axe du bouton et légèrement trop court et le capuchon chromé s'enfonce petit à petit, jusqu'à venir toucher l'écrou de fixation.

Remède :

-

retirer le bouchon chromé ;

-

introduire une toute petite chute de plastique d'épaisseur 2 mm dans le trou du bouchon ;

-

ré-emboîter le bouchon sur son axe et le tour est joué !

Trucs et astuces

Note : ce qui suit concerne les premières versions de l'imprimante DISCOEASY200.

Entre temps, DAGOMA a proposé un nouvel extrudeur, associé à un nouveau firmware.

Depuis 2017 DAGOMA propose une version «ULTIMATE» qui regroupe toutes les améliorations de la DISCOEASY200, plus, entre autre, le kit bi-couleur.

Nouvelle tête

Le problème

Deux guides à billes assurent le coulissement horizontal de la tête d'impression sur les barres.

La pièce plastique qui porte le corps de chauffe, le capteur et les deux ventilateurs est simplement clippée sur ces deux guides.

L'élasticité des deux fourreaux assure le bon serrage des guides qui sont sensés être maintenus avec un "jeu zero", empêchant ainsi le roulis et le tangage du bloc de tête lors de ses déplacements.

Or les fourreaux ne maintiennent pas les guides à billes aussi fermement qu'il serait souhaitable.

On constate même un jeu entre les guides à billes et les fourreaux.

Conséquences : lors de ses mouvements en cours d'impression, le bloc de tête oscille suivant l'axe horizontal et l'axe vertical.

Lorsque l'imprimante est à l'arrêt, à la main et sans forcer, on peut facilement se rendre compte de l'importance de ces jeux et de leurs effets : on peut déplacer la buse suivant les trois axes, parfois de plus d'un millimètre, sans que la courroie ne bouge.

Le défaut s'aggrave avec le nombre d'heures d'utilisation de l'imprimante (les fourreaux doivent se détendre à force d'être sollicités).

Pour réduire les jeux j'avais introduit des aiguilles de couturière entre les guides à billes et les fourreaux.

Mais cette solution était une acrobatie toute provisoire et qui ne me satisfaisait pas beaucoup.

Ma solution : une nouvelle tête

J'ai ré-imprimé une nouvelle tête.

Pour cela j'ai téléchargé les fichiers "STEP" de l'ensemble des pièces plastiques de la DiscoEasy200, depuis le site de DAGOMA.

J'ai ouvert le fichier "14-tete.step" dans DesignSpark Mechanical (ici en gris clair) et j'ai ajouté les 4 mâchoires figurées ci-dessus en bleu clair.

Note :

Les fichiers "step" sont en lecture seule. On ne peut donc pas modifier l'original, mais on peut tout de même ajouter des volumes.

Attention : pour que ces volumes ajoutés soient pris en compte dans le logiciel de tranchage (Cura par exemple), ils doivent "pénétrer" dans le volume de la pièce d'origine.

Trois vis M3 et L=20mm sur chaque mâchoire vont permettre de serrer fortement (mais avec modération tout de même) les fourreaux sur les guides à billes qui n'ont ainsi plus aucun degré de liberté.

Pas besoin d'écrous : les trous sur les mâchoires intérieures ont un diamètre plus faible et servent d'écrou pour les vis M3.

La nouvelle tête montée

Au passage j'en ai profité pour ajouter un tendeur sur la courroie de la tête.

En effet, la mise sous tension de cette courroie se fait à un cran près :

-

au cran « x », la courroie n'est juste pas assez tendue ;

-

si on arrive (avec beaucoup d'efforts) à accrocher la courroie au cran « x+1 », la tension est alors beaucoup trop forte. Le moteur force trop et je ne donne pas cher de la longévité de la-dite courroie.

(Tant que j'y étais, j'ai aussi installé un tendeur sur la courroie du plateau).

Ci-dessous, pour comparaison, deux impressions d'un même objet (une petite cabane de chantier de 24mm de côté).

Même matière. Mêmes paramètres d'impression.

Ce que l'on voit, c'est une des faces perpendiculaires au déplacement de la tête d'impression.

A gauche une impression avec la tête d'origine « équipée » des aiguilles de couturière pour minimiser les jeux entre guides à billes et fourreaux : on distingue très nettement la succession des ondulations amorties.

A droite, une impression avec la nouvelle tête : les ondulations ont presque complètement disparu.

Sympa, non ?

Cette fois la tête ne flotte plus et le fonctionnement est très satisfaisant.

Les impressions sont de meilleure qualité.

Téléchargements

Nouvelle tête

Commentaire

Déformation chassis

Sont en cause les deux plaques, frontale et arrière, qui tiennent les tiges horizontales, les moteurs et les galets de courroie.

Avec le temps ces plaques se cintrent assez fortement.

Le cintrage est dû à la forte tension exercée par la courroie du plateau sur les deux plaques, par l'intermédiaire des galets.

Conséquences :

Le cintrage des deux plaques provoque un relâchement de la tension de la courroie, avec pour effet un moins bon état de surface des parties verticales.

En effet, le plateau pèse environ 380 grammes et son arrêt brutal au moment du changement de direction de la dépose du fil plastique se traduit par une oscillation amortie de l'ensemble pièce-plateau, nettement visible sur plusieurs millimètres.

(En réalité, comme j'utilise un sur-plateau "PRINTinZ" qui pèse 320 grammes, l'ensemble en mouvement pèse environ 700 grammes, ce qui n'arrange rien ! )

La photo ci-dessus montre deux impressions de qualité différente :

-

en bas, c'est avant le redressement des plaques. On distingue TRES nettement les ondulations amorties qui font une sorte "d'écho" à droite des caractères ;

-

en haut, c'est après.

"L'écho" existe toujours, mais très affaibli.

Note 1 : les caractères du haut ont une hauteur de 10mm et ceux du bas, seulement 8mm.

Note 2 : pour réduire encore l'effet "écho" sur les caractères il faut régler la vitesse d'impression à 80% (ou moins) au lieu de 100%.

Pour palier les déformations des plaques frontale et arrière j'ai fait deux choses.

Face frontale :

Sur le haut de la plaque j'ai installé un "U" en aluminium de 10x10, et 1,5mm d'épaisseur.

La vis de droite, en face du "E" de "Easy", est plus courte parce qu'à cet endroit il n'y a que 2 ou 3 mm d'épaisseur de matière.

Une fois les écrous serrés, voici ce que ça donne :

Une fois les écrous serrés, voici ce que ça donne :

La face frontale est complètement redressée.

(Note : dès que j'aurais refait mon stock, je remplacerai ces deux vilains écrous par des écrous-frein ! )

Face arrière :

Même cause ⇒ même déformation.

Cependant il n'est pas possible d'appliquer la même solution : l'entraîneur du filament empêche d'installer un "U" sur toute la largeur de la plaque.

J'ai donc décidé de "pousser" la face arrière depuis l'intérieur, en prenant appui sur la face avant.

Pour cela j'ai mis en place une tige de diamètre 6mm (je conseille l'acier plutôt que l'alu, pour éviter les risques de flambement) :

-

à l'avant cette tige prend appui sur le flasque du moteur d'entraînement du plateau ;

-

à l'arrière, elle prend appui sur une large cornière (pour répartir la pression) ;

-

elle passe juste en dessous de la pièce qui supporte le plateau et sur laquelle vient s'accrocher la courroie.

La détermination de la cote de longueur de cette tige est un peu délicate.

En "A", le morceau de cornière à l'intérieur de la plaque arrière.

En "B", l'appui de la tige sur le flasque du moteur.

Détail de l'appui arrière.

Détail de l'appui avant.

Trois petits points de détail :

-

il est prudent de couper l'alimentation pendant l'intervention pour éviter tout risque de court-circuit si la tige venait à tomber sur le circuit du micro-contrôleur ;

-

toujours pour éviter les court-circuits en cas de chute accidentelle de la tige pendant une impression (sait-on jamais ! ), je recommande de gainer la tige avec de la gaine thermo-rétractable (ce qui n'est pas encore fait au moment où j'ai pris les photos) ;

-

la matière du flasque du moteur est glissante. La tige a tendance (plus qu'un peu ! ) à ripper. Pour éviter que les vibrations la fassent glisser, j'ai entreposé, entre le flasque et l'extrémité de la tige, un petit bout de papier de verre fin (grain 120 ou plus), plié en deux, abrasif à l'extérieur (... mais vous n'auriez pas fait l'erreur).

Vous pouvez faire la même chose à l'arrière, mais là, il sera très difficile de mettre la tige en place dans la position ad-hoc.

Et puis, maîtriser deux petits bouts de papier de verre en même temps, alors qu'ils ne demandent qu'à se faire la belle... mieux vaut faire ça AVANT le café !

En fait, il suffit de dépolir la cornière alu pour lui donner suffisamment d'accroche et éviter le dérapage de la tige.

Un autre détail d'importance :

Une fois que vous aurez redressé la situation (oui, bon, le jeu de mots est un peu facile, j'admets), il reste un point à traiter : la tension de la courroie du plateau.

En effet, dès l'origine, lorsque la courroie a été installée, les plaques frontale et arrière se sont cintrées un tout petit peu.

En redonnant leur planéité à ces deux plaques, on retend la courroie vraiment plus fortement qu'à l'origine.

Le plateau est alors nettement plus difficile à déplacer, ce qui n'est pas sain pour le moteur.

J'ai donc détendu la courroie. Oh pas beaucoup : un seul cran.

Cela se passe sur la grande pièce plastique d'entraînement du plateau et on y accède par le dessous. Très facile.

Complément du 03/07/2017 : réalisation des pièces d'appui en impression 3D

La modification telle que décrite ci-dessus fonctionne bien.

Cependant quand on dispose d'une imprimante 3D on se doit de trouver des solutions 3D, si possible élégantes.

J'ai donc réalisé les deux pièces d'appui en PolyMax.

(Le PolyMax est un PLA très solide, vendu par DAGOMA).

Les dessins et photos ci-dessous parlent d'eux-mêmes :

Dessin DesignSpark Mechanical des appuis arrière et avant

Les mêmes "en vrai".

(Ah ! vous avez remarqué : cette fois je n'ai pas oublié la gaine thermo ! )

Les formes de l'appui avant épousent les formes du moteur.

On évite ainsi le dérapage de la tige.

Grâce à ces deux pièces, la mise en place de la tige est très facile. Il n'y a quasiment plus aucun risque qu'elle échappe à votre contrôle.

La pièce d'appui arrière coulisse horizontalement dans la plaque arrière. Ceci facilite grandement la mise en position de la tige.

Remarque :

On notera que l'appui de la tige, à l'arrière, est un petit peu plus proche du galet qu'avec la solution précédente (cornière alu).

En effet, à cet endroit il y a de la matière sur la plaque arrière et la pièce d'appui en PolyMax n'a donc pas besoin d'être très large pour répartir la pression.

Téléchargements

Corriger les déformations du châssis

Ci-contre une vue de la plaque frontale avant intervention

Buse et radiateur

Depuis quelques temps je constatais qu'à chaque nouvelle pièce la buse frottait sur le plateau au lieu d'être à environ 0,26mm (lors de l'impression de la première couche).

Je refaisais le calage de l'axe Z.

A la pièce suivante j'avais de nouveau le problème !

-

j'ai soupçonné la fixation de l'ensemble "bloc chauffant-radiateur" et le vissage de la buse

elle-même : non, tout était correct ; -

j'ai soupçonné le capteur inductif d'être sensible à la chaleur et/ou d'avoir des caractéristiques qui se dégradent dans le temps : mais non !

-

j'ai soupçonné un bug du programme : rien non plus de ce côté là ;

-

j'ai même vérifié que la partie plastique de la tête n'avait pas changé de cote avec la chaleur : nada.

En fait, tout se passait comme si la buse descendait progressivement de quelques centièmes de millimètre pendant chaque impression.

... et c'est bien ce qui se passait :

Je constatais en effet que l'écart entre le bas du radiateur et le dessus du bloc chauffant augmentait de quelques centièmes (et parfois de plus de 0,1mm) à chaque impression et que le bloc chauffant avait du jeu.

Oui mais comment puisque le bloc chauffant ne peut pas tourner ?

Les fils du corps de chauffe et de la sonde l'en empêchent. Le bloc chauffant ne peut donc pas se dévisser du radiateur à ailettes qui, lui, est bien fixé.

Bien fixé ?

Eh bien le problème se situe très exactement là !

Le verrou (pièce plastique) qui guide les fils du bloc chauffant et du ventilateur avant, et qui bloque le dessus du radiateur, ne bloque pas suffisamment le dit radiateur, même quand le serrage est à fond.

Après plusieurs dizaines d'heures de fonctionnement, les mouvements rapides de la tête d'impression ont provoqué le dévissage du couple "bloc chauffant-radiateur".

Le bloc chauffant, lui, ne peut pas tourner, mais le radiateur a tourné (glissé) dans sa fixation plastique, centième de millimètre après centième de millimètre dans le sens du dévissage, provoquant la descente de la buse et les ennuis que je constatais.

Remède (car il y en a un tout simple) :

Voici schématiquement à quoi ressemble la fixation du radiateur :

J'ai démonté l'ensemble et j'ai pratiqué une encoche d'environ 1,5mm de profondeur dans l'épaulement supérieur du radiateur :

J'en ai profité pour revisser le radiateur sur le bloc chauffant et je l'ai bien bloqué.

Remise en place du bloc.

Ensuite j'ai forcé une petite vis de diamètre 2mm "entre cuir et chair". J'ai aidé son vissage en la réchauffant un peu avec mon fer à souder réglé à 60°C.

Voilà le résultat :

En conclusion :

-

le radiateur ne tourne plus ;

-

le bloc chauffant n'a plus de jeu et la qualité d'impression est meilleure ;

-

l'axe Z ne se dérègle plus ;

Note :

Si un jour vous avez l'intention d'utiliser une buse de diamètre 0,2mm pour certaines impressions "fines", pensez à faire d'abord la manip ci-dessus.

Même si vous n'avez pas constaté le défaut traité dans cet article, le simple fait de dévisser la buse et d'en revisser une autre risque de provoquer le desserrage du couple "bloc chauffant-radiateur".

(Je pense aussi qu'il faut se confectionner une clef spéciale pour maintenir le bloc chauffant lors des changements de buse. Une clef plate classique ne passe pas).

J'espère avec cet article vous éviter de nombreuses heures d'observation, d'angoisse et d'énervement devant un phénomène qui n'est pas évident à détecter.

That's all Folks !

Sécuriser la buse et son radiateur

DicoEasy 200

bottom of page