top of page

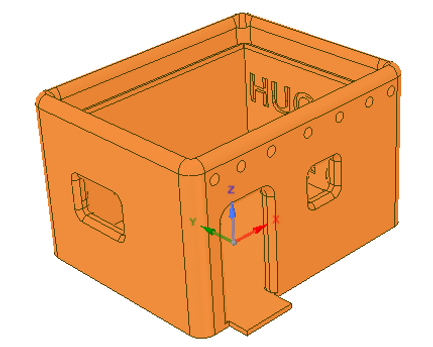

Difficile de faire plus simple : une seule pièce d'habitation et un toit plat.

Dimensions extérieures : environ 45 x 54 x 33 mm.

Quatre ouvertures dont une porte.

... et c'est tout.

Plus modeste, on peut pas.

Les murs ont une épaisseur de 3 mm.

Difficile de faire plus simple : une seule pièce d'habitation et un toit plat.

Dimensions extérieures : environ 45 x 54 x 33 mm.

Quatre ouvertures dont une porte.

... et c'est tout.

Plus modeste, on peut pas.

Les murs ont une épaisseur de 3 mm.

Pour imprimer cette petite maison j'ai choisi du fil PolyWood. C'est un PLA avec du bois qui donne à la pièce un aspect "bois mat" ou "terre sèche". Facile à enduire et à peindre.

Suivant l'imprimante utilisée, il sera nécessaire de réduire au papier de verre les dimensions du toit pour qu'il s'encastre correctement et vienne en appui sur les petites nervures qui ceinturent le bâtiment à l'intérieur des murs.

Pour éviter l'affaissement des linteaux l'impression est paramétrée avec "supports d'impression", c'est à dire que les porte et fenêtres (ben oui, ya qu'une porte ! ) seront remplies d'une sorte de nid d'abeille qui supportera les linteaux au moment de leur impression.

Il faudra ensuite désoperculer toutes les ouvertures pour les débarrasser de ces supports, puis ébavurer correctement.

La maison, avec son toit, et la porte partiellement désoperculée.

Note :

Cette petite maison peut être facilement imprimée à l'échelle "N".

Il suffit, dans CURA by Dagoma, d'utiliser les mêmes fichiers ".stl" et d'appliquer le coefficient de réduction 0,54. (Hé oui ! Pas besoin de redessiner).

L'impression prendra 20 minutes et 4 grammes de PLA pour un coût matière de l'ordre de 0,20€ !

Si l'échelle 1:43 vous tente, il suffit d'appliquer un coefficient x2 dans CURA.

Il faudra 5 heures d'impression et 73 grammes de PLA (moins de 4€).

C'est encore jouable.

Ah ! petite remarque : le bâtiment est marqué "HUGO 2017" à l'intérieur.

Mon petit fils voulait que "son œuvre" soit signée ! (c'est la seule chose que j'ai faite sur ce modèle).

Téléchargements :

Petite maison en adobe

Un de mes petits fils voulait absolument dessiner et imprimer une maison en 3D.

J'ai orienté son choix vers un modèle simple : une petite maison de paysan modeste de la région de Santa Fe, en adobe, qui va me servir sur mon réseau. Tant qu'à faire...

Nombre de visites :

753

Mon matériel roulant HO américain est équipé soit d'attelages KADEE, soit d'attelages «Horn Hook».

L'attelage «Horn Hook» est efficace... mais pas très beau : les fameuses «cornes» ne sont pas du plus bel effet.

Une solution consiste à remplacer les attelages «Horn Hook» par des attelages KADEE.

On les trouves sur ebay, aux States... mais avec des frais de port qui calment les envies !

Très vite on se rend compte qu'il existe un grand nombre de types d'attelages KADEE, avec différentes longueurs de timons, différentes boîtes d'articulation, différents modes de fixation, différents types de ressorts, etc., mais toujours avec une boîte d'attelage.

Le remplacement pièce pour pièce d'un «Horn Hook» par un KADEE n'est pas chose aisée car cette boîte d'attelage trouve rarement sa place de façon naturelle sur un bogie équipé d'origine d'un «Horn Hook» :

-

soit on fixe la boîte KADEE directement sur la caisse du wagon. Sur un wagon de marchandise c'est du plus bel effet, mais cela oblige à retailler le bogie de façon irréversible pour qu'en rotation il ne vienne pas percuter la boîte d'attelage ;

-

soit, si le bogie s'y prête, il faudra modifier le bogie en question pour y adapter la boîte KADEE.

Dans tous les cas on devra effectuer des modifications délicates et irréversibles (qui aboutissent parfois à la destruction du bogie ! ).

Dans presque tous les cas on sera confronté au réglage de la hauteur de l'attelage par rapport à la voie... est c'est rarement simple !

On constate d'autre part que les timons des attelages «Horn Hook» sont longs. Trop longs.

C'est particulièrement criant pour les rames voyageurs : l'écart entre les caisses est trop important et donc irréaliste.

Et si je fabriquais mes propres attelages ?

Aussitôt dit, aussitôt fait.

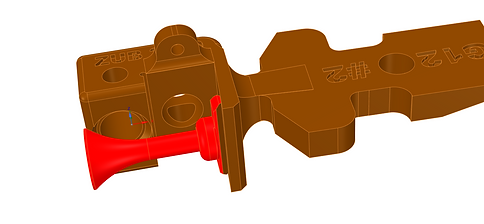

Voici les tout premiers prototypes pour les wagons de marchandises, réalisés en impression 3D PLA :

Quelques exemples de modèles.

La «trompette» rouge est un support d'impression qui sera éliminé.

Réalisation :

L'impression 3D en PLA (imprimante à fil) permet de créer des attelages efficaces, mais on atteint les limites (en terme de finesse) de ce que peut faire ce type d'imprimante.

En particulier il est impossible d'imprimer en PLA des attelages avec des timons comme ceux qu'on voit sur les 4 exemples ci-dessus.

Par contre, avec une imprimante «résine» il est possible d'obtenir des formes très complexes et surtout avec une très bonne précision dimensionnelle.

Pour donner une idée : sur l'exemple ci-dessous, les caractères de «G12» mesurent 1,2 mm en hauteur.

Le texte «ZUB 2020» mesure seulement 0,7 mm en hauteur !

Ces textes sont parfaitement formés et parfaitement lisibles sur le modèle imprimé.

Le coût de l'impression résine est du même ordre de grandeur que celui de l'impression en PLA.

Dans les deux technologies on se situe :

-

entre 0,03 et 0,06 € / gramme pour la matière seule (fil ou résine) ;

-

entre 0,16 et 0,20 € / gramme au total si on répartit le coût de la machine sur une prévision de consommation de matière de seulement 2 ou 3 kilogrammes.

(0,08 à 0,10 € / gramme si on envisage de consommer 8 kilogrammes de matière).

... et on ajoute 0,02 à 0,10 € / gramme pour tenir compte des protos qui finissent dans une poubelle !

(Bien entendu ces valeurs dépendent du prix de la machine.

Dans le cas présent l'une et l'autre de mes machines a une valeur d'environ 400 €, accessoires compris).

Attelage magnétique HO

Echelle 1:87

Temps d'impression : environ 1 h 20 mn par plateau

Technologie : impression «résine»

Réalisés : x100

Attelage magnétique

Celui du bas est parfaitement fonctionnel.

La version longue, au dessus, est à l'échelle 1:43

Ces prototypes m'ont prouvé la faisabilité de la chose.

Les modèles définitifs sont réalisés en résine.

Petit cahier des charges :

-

modèles d'attelages adaptés à chaque situation ;

-

timons raccourcis pour un meilleur aspect des rames voyageurs (mais aussi des rames marchandises) ;

-

installation du nouvel attelage sans modification majeure du bogie (en dehors de la suppression de quelques bavures par exemple) ;

-

accouplement sûr qui évite totalement le dételage intempestif ;

-

taille de l'attelage qui reste dans des proportions réalistes ;

-

fabrication à faible coût.

Bien entendu ceci implique quelques concessions :

-

ce n'est pas un attelage automatique (encore que...) ;

-

le dételage est forcément manuel et nécessite un petit outil «maison».

Principe et impératifs techniques :

Les têtes d'attelages sont percées de deux trous au diamètre 2mm dans lesquels on introduit deux petits aimants Néodymes cylindriques de diamètre 2 mm et de longueur 2,5 mm.

L'aimant "avant" est dans le sens nord-sud et l'aimant "arrière" est dans le sens sud-nord.

Bien entendu TOUS les attelages devront respecter ces mêmes polarités magnétiques pour être compatibles.

⇒ lors de l'accrochage, les aimants vis à vis sont donc toujours de polarité opposée et s'attirent, bloquant fortement les deux têtes d'attelages l'une contre l'autre.

La photo ci-dessus suffit pour comprendre le fonctionnement.

Les essais que j'ai faits montrent que, même en tirant fortement dans le sens longitudinal, les attelages ne décrochent pas.

En effet, les aimants ne servent pas à assurer l'effort de traction mais seulement à plaquer les deux têtes d'attelages l'une contre l'autre. Ce sont les ergots qui assurent l'effort longitudinal.

Avantages :

Cette solution est très très peu coûteuse : quelques centimes par attelage, aimants compris.

D'autre part il est très facile de créer un nouveau modèle d'attelage...

-

... avec une longueur de timon adéquate (pour ajuster l'écartement entre les wagons) ;

-

... avec une hauteur différente de la tête d'attelage par rapport au timon (pour ajuster correctement la position de l'attelage par rapport à la voie) ;

-

... avec une forme de timon adaptée à la boîte d'attelage «Horn Hook» d'origine (pour faciliter le montage et ne pas modifier le bogie ou la boîte d'attelage).

(L'attelage est à peine plus gros que la version «Horn Hook» et sa forme compacte le rend un peu moins... horrible ! ).

Support de soudage

Dans cette position :

serrage du PCB et mise en place des composants.

Tout en maintenant le presseur, on bascule le montage.

On peut alors relâcher le presseur qui fait son office grâce au contre-poids (ici, un écrou).

Le presseur est mis en place pour bloquer le composant à souder.

Le composant donc est correctement plaqué sur le PCB.

Il ne reste plus qu'à effectuer la soudure...

... et à répéter l'opération pour les autres composants.

Support de soudage basculant

Ce support permet de maintenir le PCB et de monter les composants, côté recto.

Un presseur à contre-poids permet de maintenir le composant quand le support est basculé côté verso.

N.B. Le prix ne tient pas compte des tiges en acier étiré de diamètre 5mm, ni de l'écrou qui sert de contre-poids pour le presseur.

Réalisations 3D

bottom of page